DI TENGAH kesunyian rimba hutan Sumatera mengalir Sungai Asahan sepanjang 150 kilometer (km) yang juga dikenal sebagai urat nadi dari Danau Toba karena jadi satu-satunya aliran keluar air dari danau vulkanik terbesar di dunia. Sekitar 74 ribu tahun lalu di planet bumi diperkirakan terjadi letusan supervolcano di wilayah yang saat ini dikenal dengan pulau Sumatera. Letusan itu juga menyisakan terbentuknya lubang dengan panjang 100 km dan lebar 30 km yang selanjutnya kita kenal saat ini sebagai Danau Toba.

Seiring berjalannya waktu, Danau Toba kini tidak hanya dikenal dari cerita sejarah terbentuknya menjadi danau vulkanik terbesar di dunia tapi juga perannya dalam menopang kehidupan masyarakat sekitar. Air dari Danau Toba bahkan sudah menjadi modal utama menghadirkan energi bersih bebas emisi hingga andalan dalam hilirisasi ramah lingkungan selama hampir setengah abad.

Saat kami sedang menyusuri derasnya Sungai Asahan, tiba-tiba suasana berubah. Air yang bergemuruh mendadak tenang, tertahan oleh tembok kokoh yang sudah berusia hampir setengah abad. Bendungan tua nan megah itulah yang mengatur aliran air sungai. Tidak jauh dari bendungan ada “Goa” buatan manusia sebagai jalan masuk menuju ke perut bumi. Sama seperti terowongan di atas permukaan tanah, jalanannya sudah diaspal, lebarnya cukup bagi kendaraan roda empat untuk dua arah. Saat bus melaju dengan perlahan lampu sorot bus memperlihatkan beton yang melapisi isi perut bumi dengan kokoh. Tidak terlihat bahwa bangunan bawah tanah ini ternyata sudah ada hampir 50 tahun lalu. Bendungan Siguragura dibangun pada akhir tahun 70an dan mulai beroperasi pada tahun 1981.

Suhu di dalam “goa” buatan terasa sejuk, tanda alat pendingin beroperasi dengan maksimal. Kesejukan bercampur dengan aroma logam dan lembap air gunung. Bus yang membawa kami terdengar makin meraung di dalam memecah kesunyian. Setiap tikungan ditandai dengan kemiringan yang makin menjadi tanda kami terus masuk ke dalam perut bumi.

Saat tiba depan ruangan raksasa mirip seperti hanggar pesawat dan turun dari bus, deru empat mesin generator langsung menyambut. Ternyata aliran air sungai Asahan yang tiba-tiba tenang tadi dialihkan alirannya menuju bawah tanah untuk menggerakkan empat turbin dan menyalakan generator.

Kami kembali turun menuju ke titik 200 meter di bawah permukaan tanah. Tempat dimana jantung Pembangkit Listrik Tenaga Air (PLTA) Siguragura berpacu. Di bawah sini terlihat mesin-mesin berkilau perak berputar, bekerja tanpa henti menghasilkan energi kinetik yang dikonversi oleh generator menjadi energi listrik tanpa emisi berkekuatan 286 megawatt (MW).

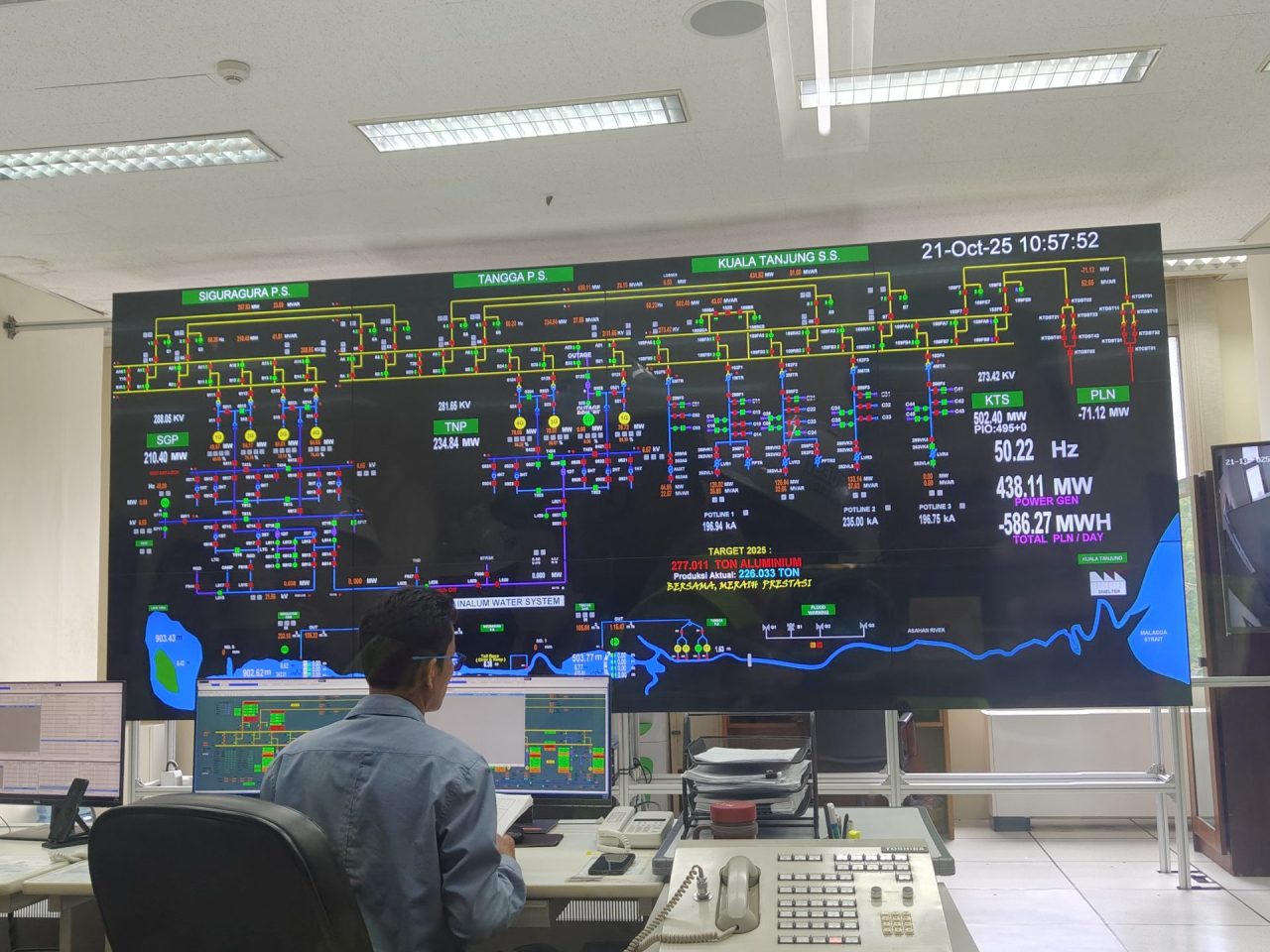

Setiap energi yang dihasilkan terkoneksi dan tercatat langsung di ruang kontrol yang terdiri dari deretan layar raksasa menampilkan data setiap detik aliran air sungai asahan, tekanan, kecepatan hingga tegangan listrik yang dihasilkan. Dari ruang kontrol inilah bisa kita lihat kekuatan alam dan kecerdasan manusia berpadu dan jadi jembatan untuk menghasilkan energi bersih.

Para petugas mengawasi selama 24 jam tekanan air dan listrik yang dihasilkan PLTA Siguragura dan PLTA Tangga di ruang kontrol (Foto/Dok/Dunia Energi – Rio Indrawan)

INALUM boleh jadi adalah pionir dalam pemanfaatan energi bersih dalam hilirisasi sektor industri. Sejak mulai beroperasi tahun 1976, INALUM memanfaatkan energi listrik yang dihasilkan oleh Pembangkit Listrik Tenaga Air (PLTA) dengan memanfaatkan aliran sungai Asahan yang bersumber dari air Danau Toba.

Sistem PLTA milik INALUM merupakan salah satu contoh penerapan sistem pembangkit berurutan atau cascade hydropower system yang paling matang di Indonesia. Sistem ini memaksimalkan energi yang dihasilkan dari satu aliran sungai yang sama, dengan memanfaatkan perbedaan elevasi secara bertahap dari hulu hingga hilir.

Secara umum struktur cascade PLTA Inalum di Sungai Asahan terdiri dari PLTA Siguragura yang memanfaatkan terjunan air terbesar. PLTA Tangga memanfaatkan aliran lanjutan dari Siguragura.

Jika digambarkan jadi air bersumber dari Danau Toba yang berfungsi sebagai reservoir raksasa. Danau tersebut memiliki kapasitas tampungan yang sangat besar, sehingga mampu menjaga stabilitas debit aliran ke Sungai Asahan meskipun terjadi fluktuasi curah hujan. Inalum memanfaatkan kondisi ini untuk memastikan pasokan listrik tetap stabil sepanjang tahun.

Air dari Danau Toba dikendalikan melalui bendungan pengatur di kawasan Siguragura. Dari titik ini, air dialirkan melalui terowongan panjang yang dibangun INALUM menuju PLTA Siguragura yang berada pada elevasi yang lebih rendah. Terowongan ini tidak hanya mengarahkan air, tetapi juga memungkinkan operator mengatur volume dan tekanan air sesuai kebutuhan produksi listrik dan kondisi grid.

PLTA Siguragura adalah pembangkit pertama dalam sistem cascade ini. Dengan memanfaatkan debit air terbesar di segmen hulu Sungai Asahan, pembangkit ini menghasilkan energi listrik dengan efisiensi tinggi karena perbedaan elevasi yang signifikan dengan total kapasitas listrik yang bisa dihasilkan sebesar 286 MW. Air yang telah menggerakkan turbin tidak dihentikan, dan mengalir ke bendungan penadah air Tangga (Tangga Intake Dam) berada di Tangga dan berfungsi untuk membendung air yang telah dipakai PLTA Siguragura untuk dimanfaatkan kembali pada PLTA Tangga.

Posisi PLTA Tangga lebih rendah dari Siguragura. PLTA Tangga memanfaatkan kembali aliran air yang sudah digunakan di hulu, sehingga dapat menghasilkan listrik tambahan tanpa membutuhkan sumber air baru. Total kapasitas PLTA Tangga sebesar 317 MW. Inilah inti konsep cascade, satu debit air dapat menggerakkan beberapa unit pembangkit secara berurutan.

Keunggulan teknis sistem Cascade adalah efisiensi energi tinggi karena setiap penurunan elevasi dimanfaatkan untuk konversi energi, sehingga potensi sungai dimaksimalkan.

Stabilitas debit air bisa terwujud berkat adanya Danau Toba. Ketersediaan air relatif stabil sepanjang tahun, meminimalkan risiko defisit pasokan listrik. Keunggulan selanjutnya adalah optimalisasi Infrastruktur. Sistem cascade mengurangi kebutuhan pembangunan bendungan baru, menekan biaya investasi dan dampak lingkungan.

Dengan seluruh komponen tersebut, PLTA Inalum tidak hanya menjadi contoh keberhasilan pemanfaatan potensi Sungai Asahan, tetapi juga model pengembangan energi air yang efisien, berkelanjutan, dan terintegrasi.

Listrik dari dua PLTA legendaris yakni Siguragura dan Tangga kemudian dikirim melalui 271 tower dan kabel transmisi listrik tegangan 275 kV sepanjang 120 km untuk jadi modal utama memenuhi kebutuhan energi pabrik peleburan atau smelter aluminium yang dioperasikan oleh PT Indonesia Asahan Aluminium (INALUM) di Kuala Tanjung, Kabupaten Batu Bara, Sumatera Utara.

Dalam beberapa tahun ke belakang negara-negara di dunia termasuk Indonesia menggeber transisi energi menuju energi rendah emisi, tapi di INALUM sejak lebih dari 44 tahun atau hampir setengah abad lalu justru sudah memanfaatkan energi bebas emisi dari air untuk memenuhi kebutuhan energi smelternya.

Pabrik smelter aluminium INALUM ini merupakan satu-satunya fasilitas untuk memproduksi tiga produk aluminium hijau atau green aluminium karena tanpa emisi yaitu aluminium ingot, aluminium billet dan aluminium alloy. Ketiga produk aluminium sangat dibutuhkan berbagai sektor industri mulai dari otomotif, alat-alat rumah tangga, konstruksi, rangka bangunan, kelistrikan, transportasi, pesawat, kapal, komponen mesin hingga elektronik.

Aluminium merupakan produk turunan lanjutan dari komoditas mineral bauksit. Untuk memproduksi aluminium tersebut, INALUM mendapatkan pasokan bahan baku berupa alumina dari wilayah Mempawah, Kalimantan Barat.

Jadi, bijih bauksit yang baru saja tambang langsung diolah pabrik smelter grade alumina refinery (SGAR) yang dioperasikan oleh PT Borneo Alumina Indonesia (BAI) di Mempawah untuk menghasilkan Alumina. Selanjutnya alumina tersebut dikirim ke smelter aluminium di Kuala Tanjung dengan jangka waktu bervariasi antara 3-4 hari tergantung kondisi cuac. Sebelumnya, Alumina dipasok dari luar negeri atau impor dari Australia yang memakan waktu hingga 30 hari.

Alumina dari kapal masuk pelabuhan dibawa oleh conveyer ditampung di dalam cylo kemudian dialirkan ke enam stasiun sebelum mengalami proses pencampuran di dalam pot atau tungku.

Ismadi YS, Kepala Grup Smelter Operasi INALUM, menjelaskan kapasitas produksi aluminium INALUM saat ini sekitar 275 ribu ton—300 ribu ton per tahun. Berdasarkan rasio 2:1, untuk memproduksi 275.000 ton aluminium, INALUM memerlukan sekitar 550.000 ton alumina per tahun.

“Itu sama saja dibutuhkan 2,8 ton alumina untuk memproduksi 1,4 ton aluminium setiap hari,” kata Ismadi saat kunjungan awak media ke smelter aluminium, Rabu (22/10).

Ismadi menuturkan, melalui anod changing crane, alumina disalurkan sedikit demi sedikit ke dalam tungku dan mengalami proses electrolisa. Proses ini dipantau di pot control system, ada parameter tertentu seperti voltase untuk menentukan volume alumina yang dibutuhkan pada proses peleburan.

Dalam proses tersebut, alumina terurai melalui pemanasan hingga mencapai titik lebih 2 ribu derajat celcius menjadi aluminium.

Proses peleburan alumina dari mineral Bauksit menjadi aluminium (Foto/Dok/Dunia Energi – Rio Indrawan)

Proses tersebut memakan waktu sekitar 32 jam, dimana nantinya akan ada tim yang dibagi dalam empat shift untuk melakukan pengecekan tinggi molted aluminium di dalam tungku. Sehingga saat sudah sesuai dengan komposisi yang dibutuhkan baru cairan aluminium dipindahkan ke wadah khusus yang biasa dikenal dengan ceret untuk melanjutkan proses casting.

“Setiap tungku berbeda untuk sampai kadar yang disyaratkan, karena berbeda kondisi umur tungku,” jelas Ismadi.

Saat proses casting (pencetakan), akan diketahui juga kandungan kemurnian dan lainnya. Dalam proses ini juga ditentukan molted alumina yang akan dicetak menjadi tiga produk yang berbeda yakni billet, ingot dan aluminium aloy. Proses casting berlangsung selama 1-2,5 jam. Setiap dapur casting harus diisi sebanyak lima ladle atau ceret tuang aluminium. Nantinya satu lot rata-rata bisa hasilkan 33 ton ingot, kemudian 18-20 ton billet dan aloy sebanyak 28-30 ton dalam satu hari. “Pencetakannya pun tergantung pesenan para konsumen atau pembeli,” ujar Ismadi.

Proses produksi aluminium di INALUM merupakan salah satu contoh paling nyata integrasi antar Badan Usaha Milik Negara (BUMN) yang mampu hasilkan produk yang bukan hanya untuk memenuhi kebutuhan dalam negeri tapi punya nilai jual dan daya saing tinggi di level global.

Ini dimulai dari bahan baku aluminium, dimana penambangan bijih bauksit dilakukan oleh PT Aneka Tambang Tbk (ANTAM). Selanjutnya bauksit diolah di SGAR Mempawah oleh PT BAI yang merupakan perusahaan patungan antara INALUM dengan porsi saham sebanyak 60% dan sisanya ANTAM dengan kepemilikan 40%.

Sebelum integrasi ini berjalan, INALUM harus melakukan impor alumina dari Australia. Jadi bahan mentah bijih bauksit di ekspor, kemudian diolah di luar negeri menjadi alumina dan diimpor oleh INALUM tentu dengan harga yang lebih tinggi untuk dilebur menjadi aluminium. Pola ini tentu jauh lebih memakan biaya, baik dari sisi harga aluminanya maupun ongkos yang harus dikeluarkan INALUM. Belum lagi dengan berbagai risiko terkait keandalan pasokan lantaran jarak dari dari sumber bahan baku ke smelter yang sangat jauh dan rentan oleh kondisi cuaca buruk saat pengiriman.

Hilirisasi Bauksit Modal Transisi Energi

Hingga akhir tahun 2024 INALUM mampu memenuhi 46% kebutuhan aluminium dalam negeri yang mencapai 441 ribu ton per tahun. Sekitar 73% produksi aluminium INALUM dipasok untuk memenuhi kebutuhan domestik sebagai bentuk komitmen INALUM untuk mendukung industri aluminium nasional. Sementara penjualan ekpor sebesar 27% dari total produksi untuk menjaga eksistensi brand di pasar global. Tahun lalu INALUM mencatatkan produksi tertinggi sepanjang sejarah sejak tahun 2014 yakni mencapai 274 ribu ton. Selain itu penjualan aluminium sepanjang tahun lalu yang sebesar 276 ribu ton juga merupakan rekor tertinggi sejak 2014 yang sebesar 270 ribu ton.

INALUM telah berhasil memenuhi kebutuhan material aluminium pada beberapa sektor industri di tanah air, antara lain sektor Ekstrusi (25%), Otomotif (15%), Manufaktur Kabel (26%), Manufaktur Aluminium Lembaran/Plat/Foil (5%), Manufaktur Cathodic Protection (1%), Manufaktur peralatan rumah tangga (1%) dan sektor industri lainnya yang meliputi sektor water treatment, Manufaktur Galvalume, dan lainnya (2%).

Proses pencetakan atau casting aluminium di smelter INALUM. Dari sini produk green aluminium dihasilkan. (Foto/Dok/Dunia Energi – Rio Indrawan)

Untuk memenuhi kebutuhan domestik yang masih besar, pembangunan fasilitas SGAR Fase II dengan kemampuan produksi tambahan 1 juta ton alumina per tahun juga telah diinisiasi. Selain itu INALUM juga bakal membangun smelter atau pabrik peleburan aluminium yang baru di Mempawah dengan kapasitas 600 ribu ton per tahun. Dalam lima tahun ke depan atau 2029 ditargetkan kapasitas produksi aluminium INALUM bisa tembus 900 ribu ton per tahun.

Melati Sarnita, Direktur Pengembangan Usaha INALUM, mengungkapkan saat ini INALUM diarahkan menjadi perusahaan aluminium terintegrasi yang profitable bertaraf internasional. Target yang sudah dipatok dalam 5 tahun ke depan, dari kapasitas saat ini 275 ribu ton per tahun meningkat menjadi 900ribu ton per tahun produk aluminium dengan support 2 juta ton alumina di proyek SGAR 1 dan SGAR 2.

Hilirisasi merupakan agenda strategis untuk mengurangi ketergantungan impor, memperkuat rantai pasok nasional serta memastikan kemandirian industri strategis. Konsumsi aluminium Indonesia diproyeksikan naik 600% dalam 30 tahun, terutama didorong oleh sektor EV, baterai, dan energi terbarukan. Saat ini pangsa pasar INALUM masih 46% di domestik, sehingga masih ada 54% kebutuhan aluminium primer yang dipenuhi dari impor. “Karena itu percepatan pembangunan smelter dan refinery menjadi sangat krusial,” kata Melati di komplek parlemen, Kamis (20/11).

Untuk roadmap hilirisasi aluminium, INALUM dan MIND ID telah menyiapkan roadmap komprehensif dari hulu ke hilir. Untuk bauksit saat ini masih disuplai PT ANTAM sebagai sister company. “Namun ke depannya berdasarkan mandat MIND ID kami harus mulai membuka diri untuk masuk ke tambang bauksit guna memastikan supply chain dapat dicapai secara independen,” ujar Melati.

Lebih lanjut Melati menjelaskan untuk pengembangan hilirisasi dan ekspansi kapasitas produksi INALUM, ada empat proyek yang jadi fokus manajemen untuk direalisasikan dalam lima tahun ke depan. Pertama adalah pengembangan SGAR 2. Kemudian memastikan ketersediaan pasokan listrik untuk SGAR 2. Pengadaan pembangkit listrik untuk memenuhi kebutuhan listrik SGAR 2 dan smelter aluminium baru di Mempawah. Kemudian New Aluminium Smelter dengan kebutuhan listrik sekitar 932 MW dengan target instalasi 1,2 GW. Proyek ini harus rampung 2029, sehingga kebutuhan listrik harus tersedia akhir 2028. Proyek keempat adalah new potline 4 Kuala Tanjung dengan optimalisasi proses dari 2029 sampai 2031.

Ahmad Erani Yustika, Sekretaris Jendral Kementerian Energi dan Sumber Daya Mineral (ESDM), sekaligus Satgas Percepatan Hilirisasi dan Ketahanan Energi, menilai pemerintah menilai INALUM punya fokus dalam mendorong hilirisasi.

“Kita hilirisai jalan EBT di RUPTL udah ada, lalu ada mandat memang segera lakukan transisi jadi harus kita jalankan bersama (EBT dan hilirisasi),” kata Erani saat ditemui Dunia Energi di Kementerian ESDM, beberapa waktu lalu.

Menurut Erani, INALUM merupakan salah satu contoh nyata implementasi EBT yang bisa seimbang dan menopang hilirisasi. “Hilirisasi harus berjalan seimbang dan bareng-bareng (EBT dan hilirisasi),” ujar Erani.

Berdasarkan data Kementerian ESDM, hilirisasi mineral seperti bauksit, nikel, dan tembaga berkontribusi signifikan terhadap peningkatan nilai ekspor produk olahan mineral Indonesia. Nilai ekspor produk hilir mineral naik dari sekitar US$ 11 miliar pada 2018 menjadi lebih dari US$ 33 miliar pada 2023.

Ketersediaan bahan baku berupa alumina dari dalam negeri secara otomatis juga ikut mengerek roda ekonomi wilayah atau lokasi pabrik smelter. Dari sisi penyerapan tenaga kerja saja, pembangunan SGAR telah menyerap dua ribu tenaga kerja saat proses pembangunan dan ratusan pekerja dalam tahap operasi di fase awal.

Keandalan pasokan bahan baku tentu memastikan keberlanjutan operasi dimana hal itu langsung memberikan dampak juga bagi kontrobusi INALUM terhadap negara khususnya daerah. Berdasarkan data INALUM, sejak tahun 2020 saja hingga Juni 2025, kontribusi perusahaan terhadap pajak daerah pemerintah provinsi Sumatera Utara tembus Rp700 miliar yang meliputi Pajak Air Permukaan, PBB, Pajak Penerangan Jalan, Pajak Kendaraan Bermotor, BPHTB, hingga Alat Pemadam Air Ringan.

Tidak hanya sektor formal, sektor informal juga terdampak dengan adanya hilirisasi. Kehadiran smelter mendorong aktivitas ekonomi lokal mulai dari permintaan bahan baku,transportasi logistik, warung makan ataupun rumah tinggal di Mempawah dan sekitar Kota Pontianak.

Berdasarkan data BPS Mempawah, pertumbungan Kabupaten Mempawah menjadi yang terbaik di Kalimantan Barat pada tahun 2024. Hal itu dipicu adanya kegiatan pengolahan bauksit di saja sejak tiga tahun terakhir. Dari data tersebut diketahui pertumbuhan ekonomi kabupaten Mempawah bergerak positif dari hanya 4,7% di tahun 2022, kemudian 5,09% tahun 2023 melesat menjadi 6,62% di tahun 2024.

Kemudian tingkat pengangguran juga berhasil turun yakni semula tahun 2022 dan 2023 adalah 7,48% dan 7,33% menjadi 6,78% pada tahun 2024. Tidak hanya itu, berkat operasional SGAR juga berkontribusi pada penurunan kemiskinan turun menjadi 4,78% pada tahun 2024 dari sebelumnya 5,32% dan 5,31% di tahun 2022 dan 2023.

Kegiatan pengolahan bauksit yang digawangi PT BAI sebagai perusahaan kolaborasi antara PT INALUM dan PT ANTAM selama 3 tahun terakhir tidak hanya memberikan dampak, tapi juga mampu mengubah dan memberikan manfaat yang berkelanjutan bagi masyarakat sekitar smelter dan tambang.

Hilirisasi mineral bauksit yang sudah dijalankan INALUM selama bertahun-tahun selain memberikan kontribusi nyata kepada masyarakat ternyata jadi kunci utama dalam rantai pasok industri energi masa depan yang bersih, termasuk dalam transisi energi yang saat ini tengah diupayakan.

Pria Utama, Corporate Secretary MIND ID mengungkapkan melalui INALUM, MIND ID berupaya konsisten untuk mendukung terwujudnya kemajuan peradaban masa depan yang lebih baik. “Hilirisasi bauksit yang dijalankan secara terintegrasi ini menjadi salah satu kunci percepatan transisi energi di Indonesia,” ujar Pria belum lama ini.

Aluminium jadi material utama dalam pembuatan infrastruktur panel surya karena sifatnya yang ringan, tahan korosi, dan dapat didaur ulang. Untuk fasilitas panel surya berkapasitas 1 MW dibutuhkan sekitar 21 ton aluminium untuk rangka dan sistem pemasangan.

Aluminium juga jadi komponen utama untuk memproduksi turbin angin, membentuk struktur bilah dan kerangka utama, serta menyusun hingga 30% dari total bobot baterai kendaraan listrik (EV) dan komponen bodi mobil listrik.

Ahmad Zuhdi, Associate Principal Energi Shift Institute (ESI), menilai apa yang dilakukan INALUM selama puluhan tahun perlu dijaga karena tidak mudah untuk tetap berkomitmen memanfaatkan energi nol emisi. “Tidak semua negara berani dan mampu melakukan komitmen ini,” ungkap Zuhdi kepada Dunia Energi (19/11).

Dia berharap INALUM mampu menjaga komitmen ini dalam rencana ekspansi SGAR fase II. Menurutnya label green aluminium yang dimiliki INALUM selama ini sangat sulit diikuti kompetitor sehingga INALUM punya daya saing sangat tinggi.

Menurutnya akan lebih ideal jika ekspansi tetap diarahkan pada bauran energi rendah karbon, misalnya dengan memanfaatkan EBT tambahan seperti hydro hybrid atau solar plus storage.

“Kalau memang diperlukan gas untuk stability, porsinya sebaiknya dibatasi agar intensitas emisi karbon tetap jauh di bawah batas “non-green” aluminium. Dengan begitu, Inalum masih bisa mempertahankan posisi sebagai produsen low-carbon aluminium di kawasan,” ungkap Zuhdi.

Dalam konteks transisi energi, rantai pasok aluminium yang digerakkan energi bersih menjadi simbol bahwa Indonesia mampu memadukan keberlanjutan lingkungan dengan kemandirian industri.

Dari bumi toba air yang mengalir tanpa henti. Dari tanah Mempawah hingga ke Kuala Tanjung. Energi hijau dan hilirisasi bersatu dalam satu ekosistem ekonomi yang bukan hanya menghasilkan logam, tetapi juga masa depan industri Indonesia yang lebih mandiri, efisien, bersih dan berkeadilan bagi rakyat Indonesia.

Komentar Terbaru